Ebben a posztban az angliai utazásunk utolsó roppant kellemetlen részletésről olvashat az, aki erre jár. Tanácsolom mindenkinek, NE ADJA FEL! Küzdeni kell, ésszel, a lehetőségeket kimerítve, és ha Miss Mázli úgy akarja még szerencsénk is lehet!

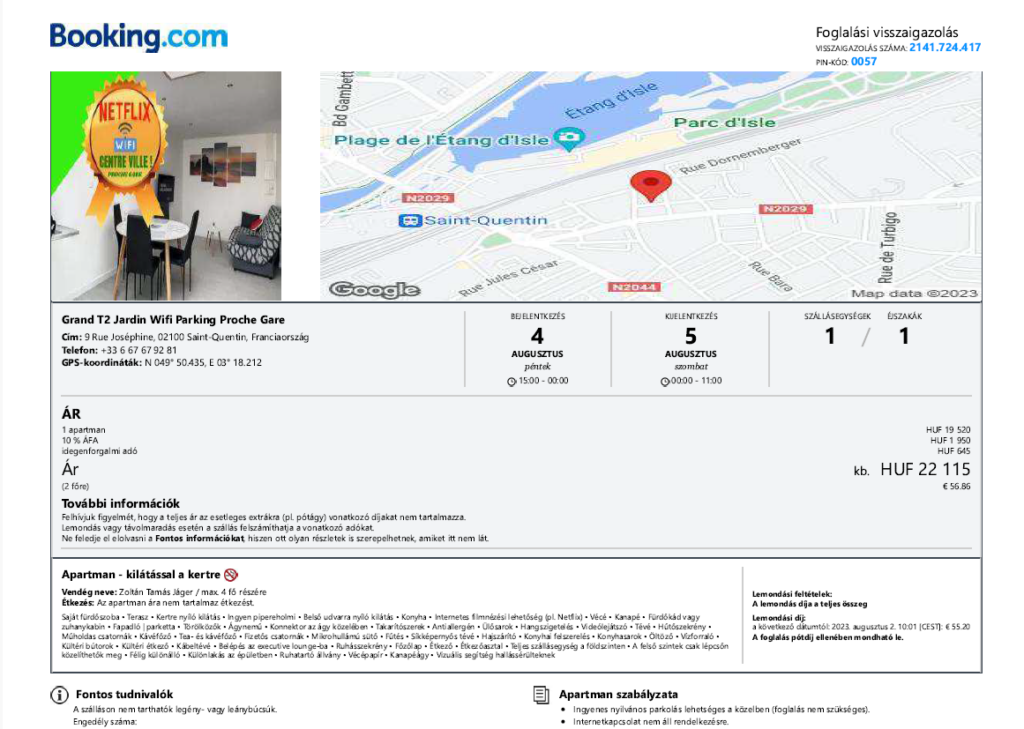

Szóval, mint a borítóképen is látszik amint átkompoltunk Angliából a jó öreg európai kontinensre, némi fáradtsággal pár száz kilométer megtétele után St Quentin városába érkeztünk. Jó lesz pihenni, zuhanyozni és aludni – gondoltam, amikor a korábban lefoglalt és visszaigazolt címre érkeztem.

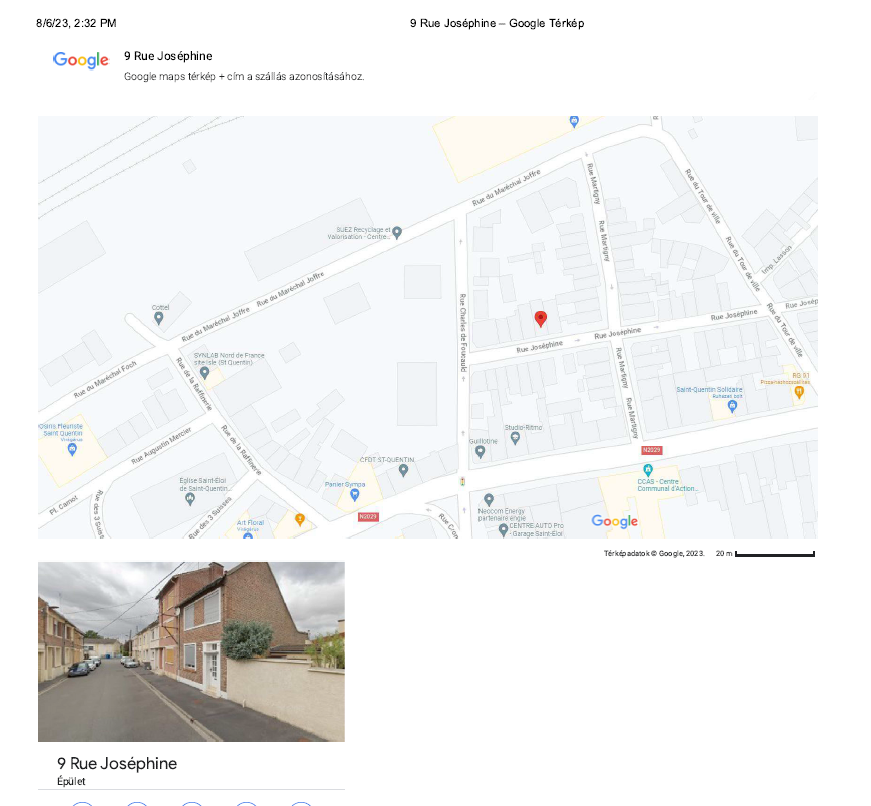

Szóval megérkeztem a címre, némi küzdelem után az egyirányú utcát ignorálva, majd a „hotel” elé érve látom ám, hogy a címen nincs semmi.

Se felirat, se kulcsdoboz semmi. Hívom a megadott telefonszámot, kicsöng, no answ. Semmi.

Bassza meg!!! gondoltam , mi tévő legyek. Feléledt bennem az ügyintéző és szépen igyekeztem megnyugodni, kigondolni hogy mi legyen.

Először is néhány fényképet csináltam a helyről, és környékéről, ami bizonyítja hogy a helyszínen jártam. Az autót, másik képbe magam , majd a feleségem belekomponálva dokumentáltam a helyszínt.

Aztán jött a következő lépés: megnyugodni, a stresszt leküzdeni és megoldani a problémát.

Egy a városban lévő mekibe hajtottunk, és egy kis vacsit ettünk és közben megpróbáltunk még szállást vadászni a környéken. Több címet lejártunk mielőtt fizettünk volna, és megdöbbenve láttam minden cím lepukkant bezárt már. Ez az út esélytelen.

Megnyugodva a látszólagos kudarc után jól megkajáltunk, bedobtam egy harapós kávét és úgy döntöttem, hogy azonnal hazafelé indulunk és azért sem fogom hagyni, hogy egy ilyen szarházi akár egy huncut petákkal is lehúzzon, hát még húszegynéhány ezer forinttal.

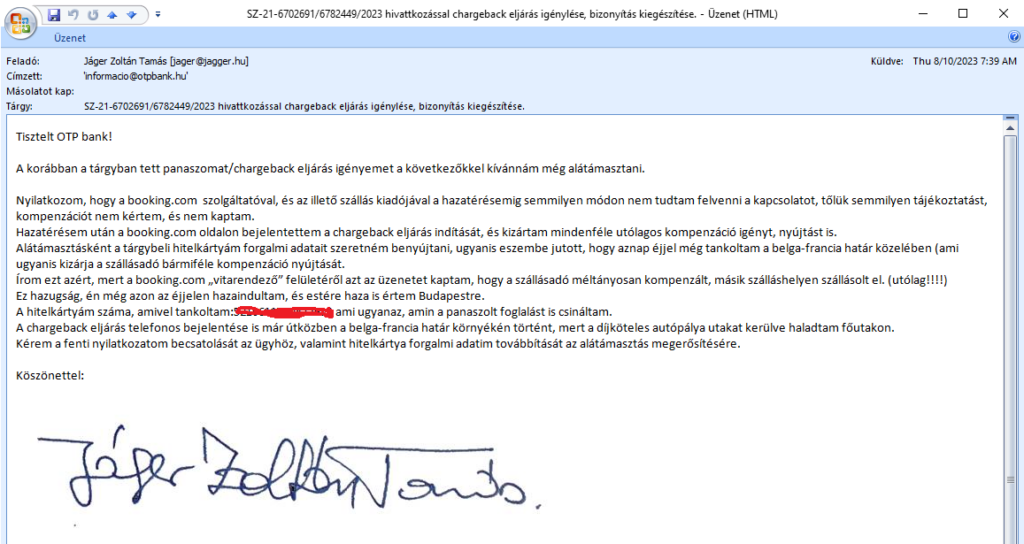

Elő a telefont, és a hitelkártyát, hívtam az EU-ban ingyenes roaming miatt azonnal a hazai helpdesk telefonszámát.

A telefonszám +36-1-3-666-000. Nos, ez is jó szám, „666” a sátán száma – gondoltam. de ha ez, akkor ez. Elmondtam az ügyfélszolgálatnak mi történt, és hogy nem veszek igénybe semmi mást, mert tárgyalni sem volt módom a hotellel és késedelem nélkül hazaindulok a SAJÁT költségemen.

Útközben újabb kaland: Tamás fiam felhívott, aki vigyázott a házra, hogy óriási vihar van, félő, hogy elázik a ház. Szerencsére helyén volt a srác esze és a szíve, a technika is jól szolgált, megmentette a műhelyt az elázástól. Ezek a gondok szinte elfeledtették a történteket, nagyon izgulva sokat telefonálva siettünk hazafelé.

Útközben a Belga-Francia-Német határ közelében még tankoltam egyet, – ott olcsóbb a benya – szintén a hitelkártyámról. Ez ott nem tudatosan, hanem csak megszokásból tettem, de ennek is jelentősége lesz a későbbiekben.

Szóval „Egész úton hazafelé azon gondolkodám, miként fogom … ” Petőfi jutott eszembe, és falta a gép hazáig a kilométereket. A német autópályákon kaja, némi pihenő és este 10 óra felé már itthon voltunk. Becuccoltunk, leszereltük az autót, és filmszakadás.

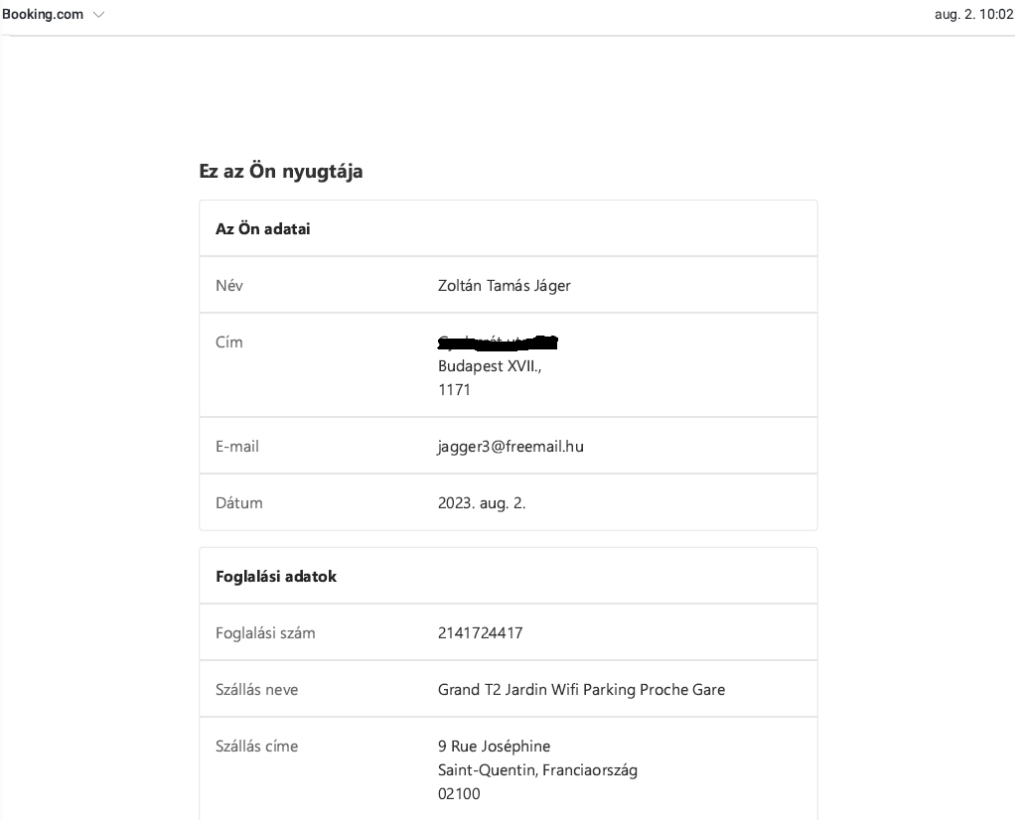

Másnap délután éledtünk és tettük a szokásos dolgokat ami kell ilyenkor. összegyűjtöttem a dokumentumokat, átgondoltam a helyzetet és utánajártam a chargeback eljárásnak.

Első körben megpróbáltam kimeríteni a booking vitarendezési lehetőségét, hogy azonnal adják vissza a pénzem, mert nem vettem igénybe szolgáltatást.

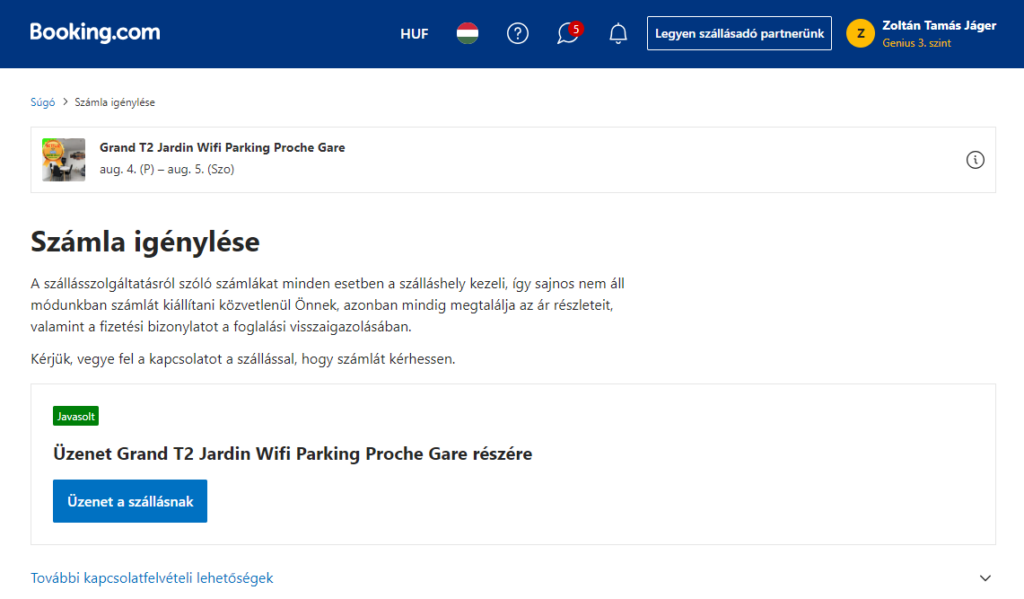

Először számlát akartam kérni a kifizetett pénzről. Én naív… lófasz a seggembe. Sajnos.

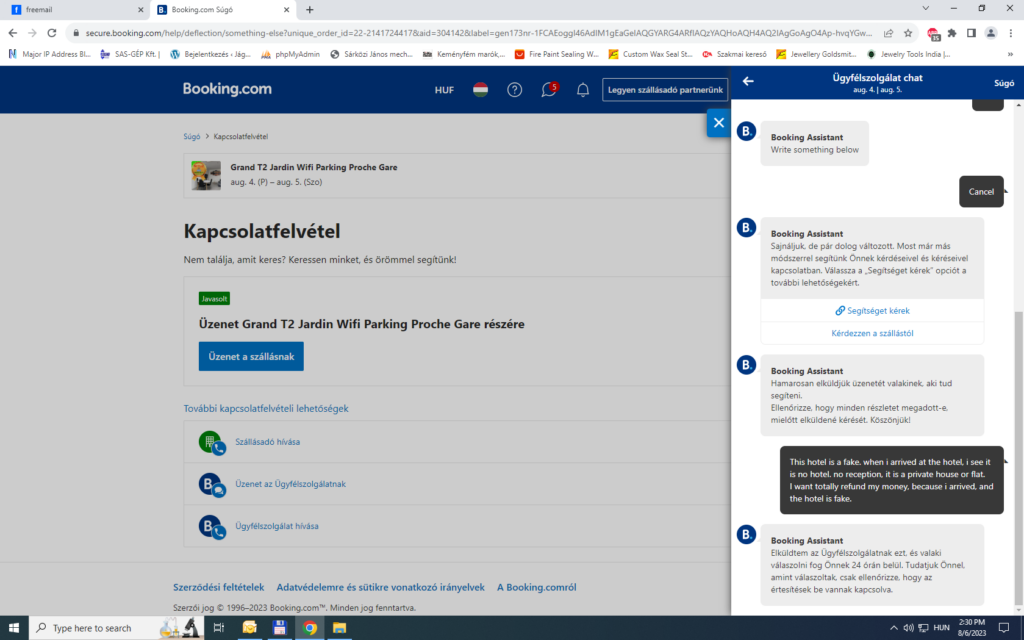

Ezután a vitarendező felület következett, jelezni akartam, hogy kérem vissza a pénzem, de itt is pajzsolt engem a booking.

Nem addig bugris! Jön az atom! – gondoltam, és gúnyos mosollyal az arcomon nekiláttam a beadvány írásnak, hiszen hitelkártyával fizettem távollévőként (szám + kód + lejárat) és ekkor lehetséges a CHARGEBACK folyamat megindítása.

Hétfőn (2023. augusztus 07.) telefonon és ismét bejelentettem a történteket és kértem a banktól a chargeback eljárás megindítását.

Néhány nap múlva további bizonyíték jutott az eszembe. Mivel ebben az eljárásban a bank nem nyilatkoztatja az ügyfelet, hanem csak a benyújtott dokumentumok alapján dönt, így nincs más lehetőség, magamtól be kell csatolni „önkéntes hiánypótlás” formájában a további bizonyítékot.

Igen, pontosan, a hajnali két óra körnéykén végzett belgiumi tankolás pont kapóra jött ugyanerről a hitelkártyáról, mert kézzelfoghatóan a bank számára is hitelesen rendelkezésre álló adattal bizonyította, hogy a kártya hajnalban kétszáz kilométerrel odébb volt a benzinkúton és így semmiképp nem hihető, hogy bármiféle felajánlott szállást elfogadtam.

Ez utóbbit már a booking chatrobotja válaszolta a vitarendezés lezárására, de én akkor már minden kommunikációt lezártam az oldallal, csak a CHARGEBACK eljárás eredményére számítottam

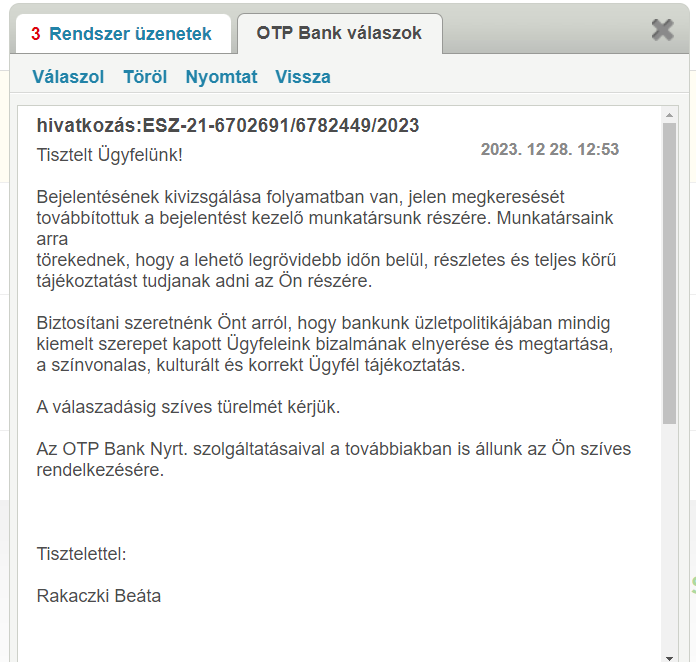

Telt múlt az idő, és egy hét után levél jött a banktól.

Az eljárás elindult ideiglenes intézkedésként meghitelezte nekem az igényelt összeget a bank.

Fél siker – gondoltam, de legalább nem az én pénzem ég addig is a bank zsebében. A pozitív végkifejletben bízva vártam december végéig, amikor sürgető levelet írtam a banknak.

Erre szokásos türelmet és megértést kérő formalevél jött, de legalább jeleztem a banknak, hogy nincs elfelejtve a téma, rajta vagyok a folyamaton.

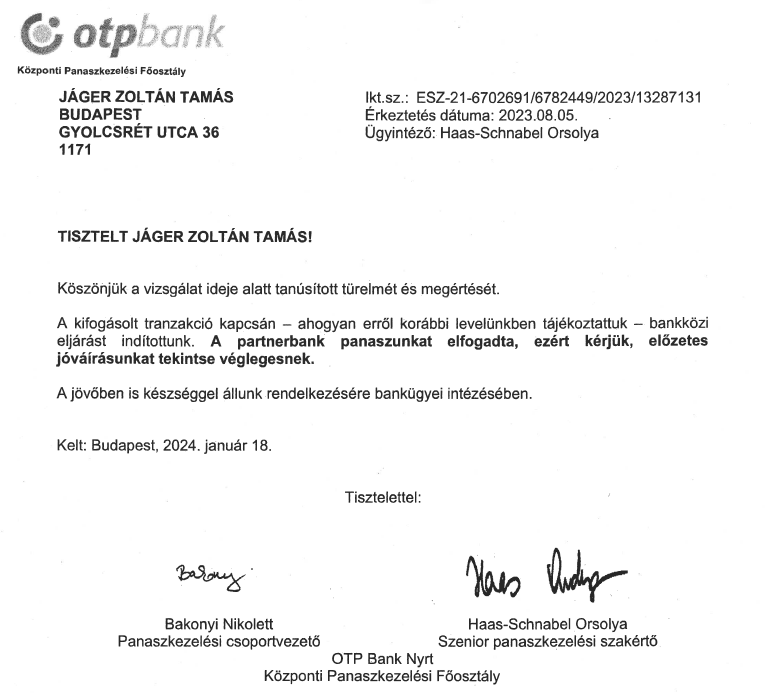

És mit tesz Isten: kb három héttel később üzleti levelet hoz a posta.

Magamban izgulva jutott eszembe az egyik kedvenc nótám:

„Megjött a levél, fekete pecséttel….”

/idézet: Kátai Zoltán, Hegedűs együttes/

Kibontottam és végre Európában éreztem magam.

Köszönöm szépen OTP Bank Nyrt.

Tanulságok CHARGEBACK eljáráshoz:

Nyugodjunk meg, amikor a stresszélmény ért.

Gondoljuk végig azonnal, mit fogunk csinálni.

Ha a CHARGEBACK mellett döntünk akkor:

Semmi alkudozás, semmi kompromisszum csak a pénzt kérjük vissza.

A szolgáltatóval ezen túl nincs kommunikáció, máshoz kell fordulni, mert utólag ez is kompenzációként merülhet fel.

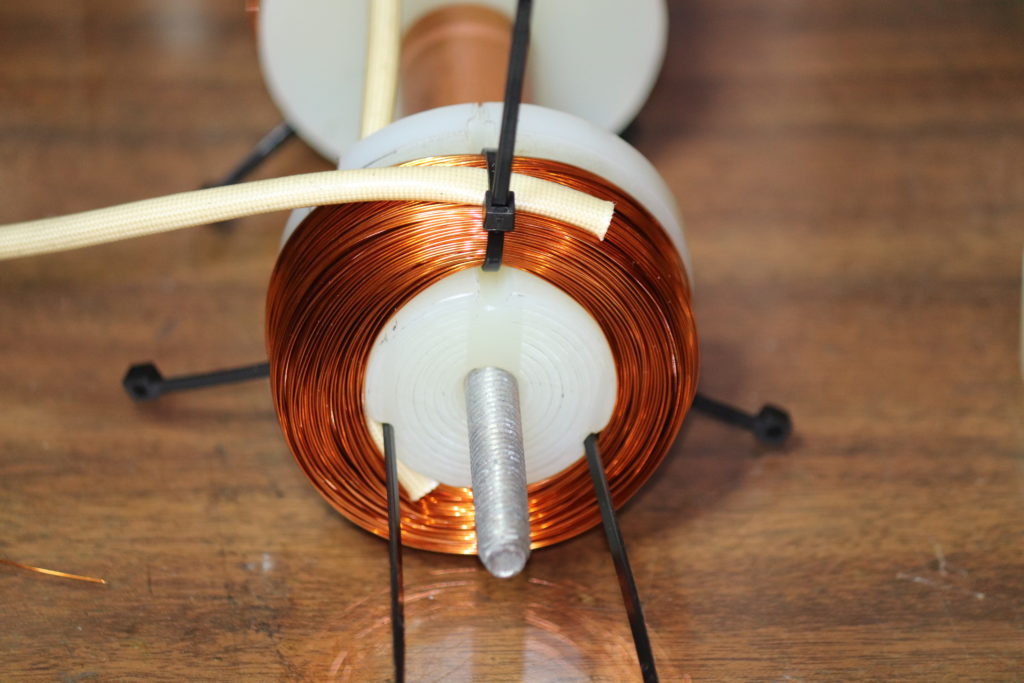

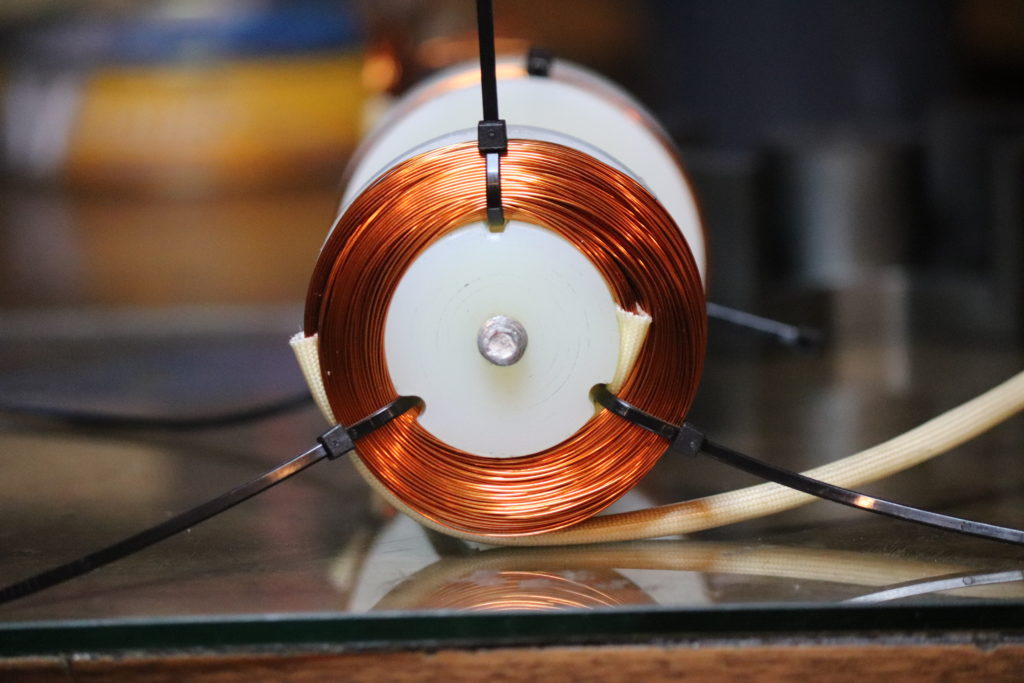

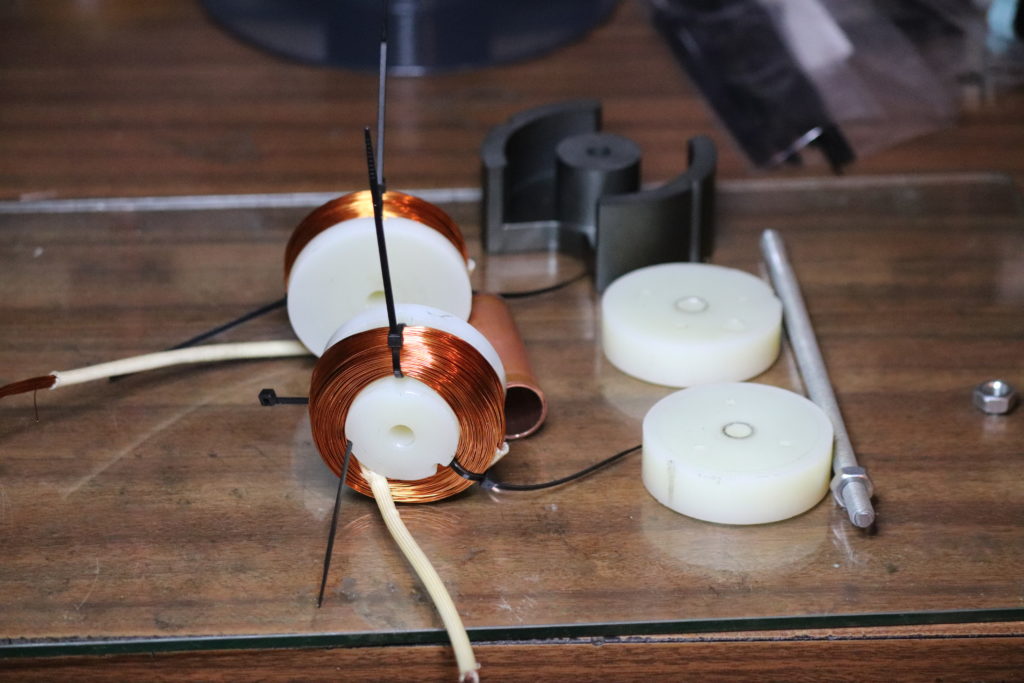

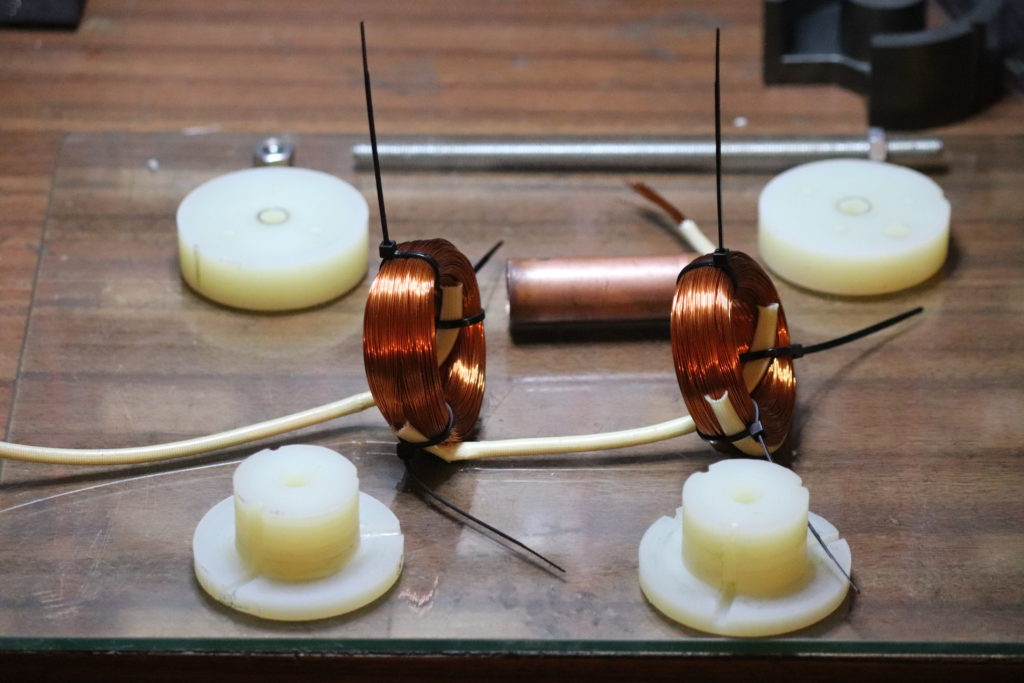

Bizonyítékok összegyűjtése, bizonyítékok csinálása. (hitelkártya forgalommal bizonyítottam hogy nem voltam ott, független felvétellel bizonyítottam, a hely lokációját, saját felvétellel a hotel hiányát)

Haladéktelenul jelentetem az esetet a banknak, és bejelentettem a CHARGEBACK igényem is.

Így aztán sikerült. Mást is erre biztatok, ne hagyja magát, nekem sikerült másnak miért ne sikerülne.